製品紹介

製品紹介

素材への想いを、

大自然日本アルプスから作り手の元へ。

本物のみに与えられた、強さ、美しさ、そしてやさしさ。

長年にわたって培われてきた牛床革生産技術の蓄積の上に、昭和51年より牛銀革の試作を開始。 その翌年には早くも本格的生産販売に進出し、その卓越した研究技術が高く評価されております。 とりわけ家具用革は、アルプスカーフブランドのもとに各方面から好評をもって迎えられております。 また牛革ランドセル用革・馬革ランドセル用革のいずれも、生産・品質共に日本一を誇っています。 特に、カラフルな色のランドセルは、当社の独占生産の革により作られています。

皮革生産/加工工程

Process世界各国から入荷し集められた原皮は様々な工程を経て、革製品となり出荷されていきます。

本革のできるまで

production technology皮から革へ。

確かな品質へ、一つひとつの積み重ね。

本物のみに与えられた、強さ、美しさ、そしてやさしさ。

-

自動車用革

Automotive Leather 世界的メーカーへ供給される高級内装革をはじめ、国内各自動車メーカーでハンドル用/シート用張り材としても採用されています。 純正品からアフターマーケットまで、当社は本革製品の生産でカーライフに貢献します。

-

家具用革

Furniture LeatherAlps Calfは、最高の原皮を、最高の技術力で最高の革素材へ仕上げます。 また、ランドセル用革メーカーでもあり、ランドセル用革においてはトップブランドです。 コードバン、牛革、カンガルー革など幅広い種類の革製品に対応。

-

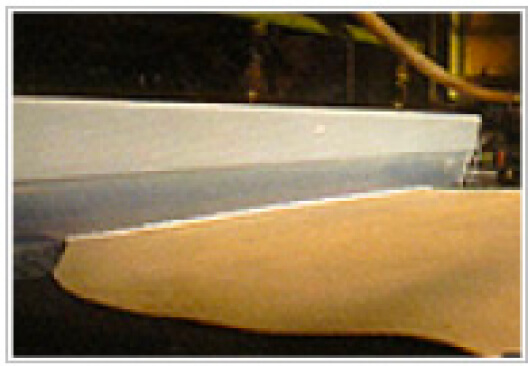

コードバン

Cordovan「king of leathr」または、「幻の革」と呼ばれるコードバン。 長年使い込むほどに光沢と深い味わいが生まれます。 そのコードバンをなめすことができるのは当社を含め、世界に数社しかありません。